Le procédé de fonderie à la cire perdue permet de remplacer des pièces mécano-soudées, de réaliser des pièces avec des caractéristiques mécaniques élevées, des géométries complexes, ou encore de supprimer des opérations d’usinage.

Un procédé performant

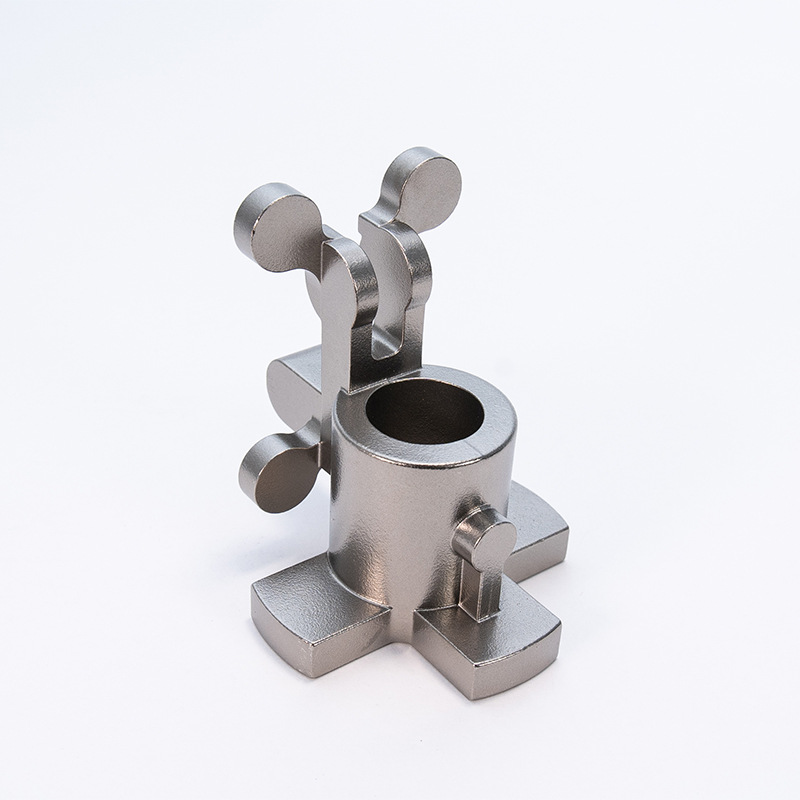

La liberté de conception associée à la précision dimensionnelle permet de concevoir des pièces

intégrant plusieurs fonctions.

La fonderie à la cire perdue est donc très compétitive en termes de maîtrise et de réduction des coûts

par rapport aux autres procédés de fabrication : usinage, moulage sable, forge et matriçage, mécano-

soudage, électroérosion, fabrication additive, MIM (Metal Injection Molding).

La liberté de conception

Les pièces peuvent être conçues avec une grande liberté car le procédé de fonderie à la cire perdue permet de s’affranchir des limites généralement fixées par les moyens de fabrication conventionnels.

Il n’y a pas ou peu de contrainte sur les géométries ou les formes car la carapace du moule céramique est cassée après la coulée du métal. Des noyaux de type « soluble » ou « céramique », ainsi que l’assemblage de modèles en cire, permettent de fabriquer des corps creux qui ne démoulent pas naturellement.

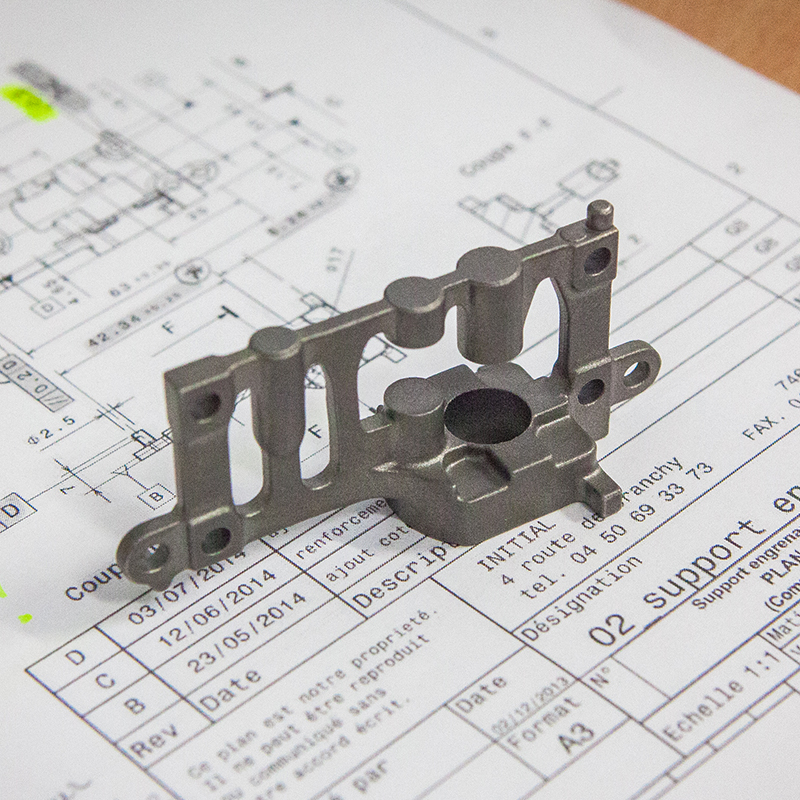

La précision dimensionnelle

Les pièces coulées à la cire perdue sont « près des dimensions désirées », c’est-à-dire qu’elles requièrent très peu de finition. Cette précision dimensionnelle permet de réduire voire de supprimer les usinages ultérieurs.

Les tolérances dimensionnelles applicables sont :

- JS13 pour les côtes inférieures ou égales à 25 mm

- ± 0,7% de la côte nominale pour les côtes supérieures à 25 mm

Le grand choix de matériaux coulés

Le procédé de fonderie à la cire perdue permet de couler une très grande variété d’alliages, y compris les alliages à base de nickel, de fer ou de cobalt. Puisque ce procédé offre l’avantage peu connu de réduire, voire d’éliminer l’usinage nécessaire à la finition, il est possible de couler des métaux plus résistants, habituellement plus difficiles à usiner.

Les matériaux coulés en fonderie cire perdue ont des applications dans tous les secteurs d’activité avec ou sans contrainte sévère. Des normes de fonderie caractérisent les principales nuances de matière.

Le procédé de fonderie à la cire perdue permet également d’améliorer le design de vos pièces tout en assurant une excellente répétabilité sur les productions série, quelles que soient les quantités fabriquées.

Le procédé de fonderie à la cire perdue permet également d’améliorer le design de vos pièces tout en assurant une excellente répétabilité sur les productions série, quelles que soient les quantités fabriquées.

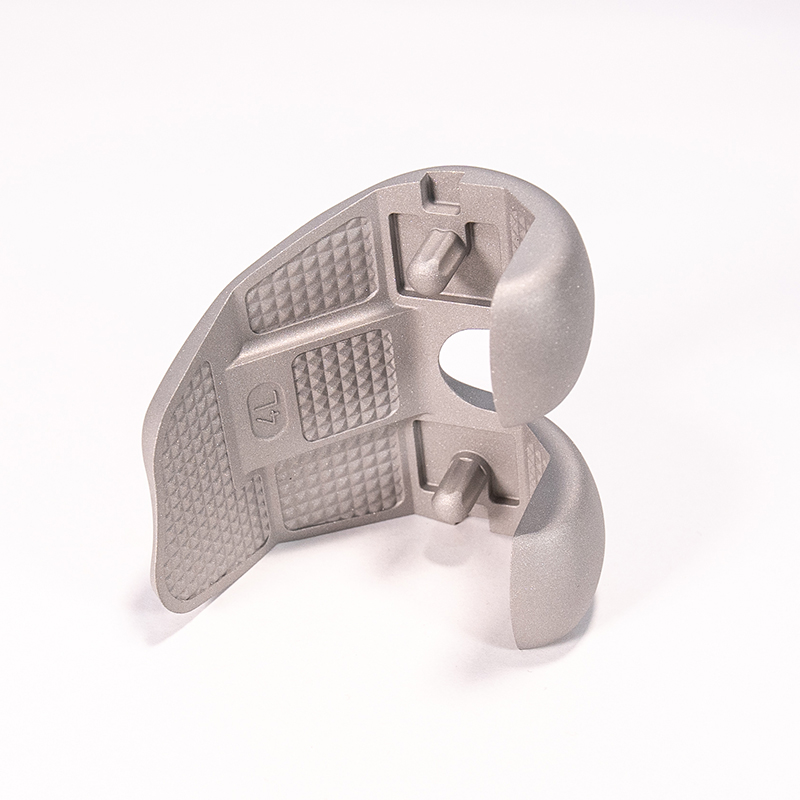

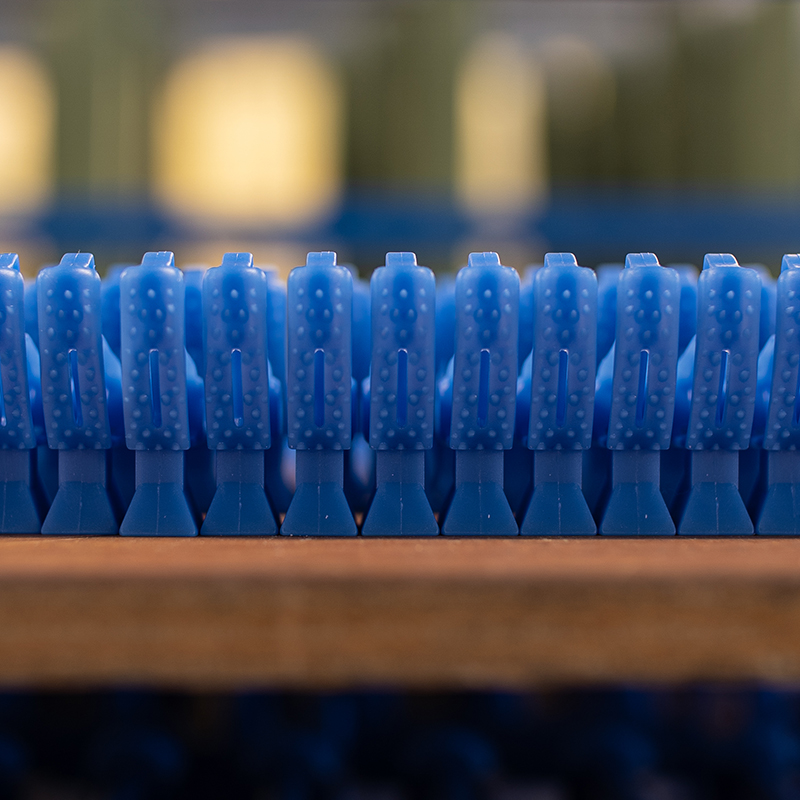

Le niveau de détail

Le moulage à la cire perdue permet de reproduire des détails précis et d’obtenir chez Nowak des pièces dont le poids unitaire varie de 5g à 20 kg et dont l’encombrement ne dépasse pas 500 x 500 x 500mm.

La conception des pièces peut ainsi intégrer des détails internes ou externes très fins et complexes, en relief ou en creux, tels que les logos, les gravures ou les marquages par dateurs soleil.

L’excellent état de surface

Le procédé à la cire perdue permet d’obtenir une qualité d’état de surface supérieure aux autres procédés de fonderie avec un Ra moyen de 3.2 (rugosité) sur les pièces brutes.

La rugosité de la surface est liée à la dureté du matériau coulé, aussi les matériaux « tendres » de type inox austénitiques ou aciers bas carbone tendront vers une rugosité plus élevée.

La répétabilité du procédé

Puisque les pièces coulées à la cire perdue sont des répliques de modèles en cire obtenus à partir d’un outillage d’injection, leur précision dimensionnelle demeure constante, ce qui permet de garantir une répétabilité de la production dans le temps.

Lorsque des modifications doivent être apportées au design d’une pièce, il est généralement possible de modifier l’outillage à un coût relativement minime.

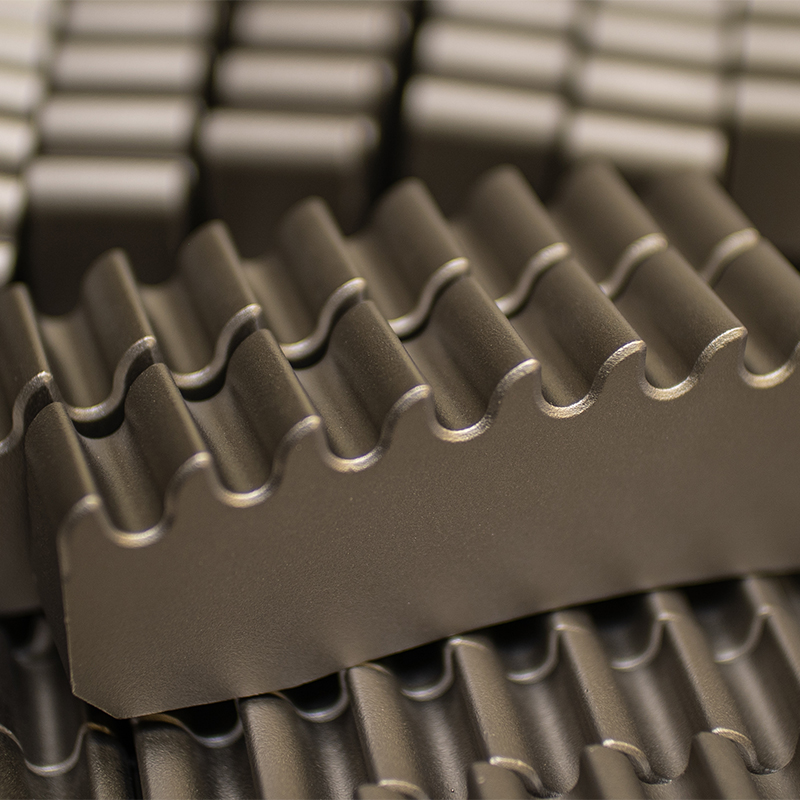

La quantité de pièces fabriquées

Le process de fonderie cire perdue est applicable de la pièce unitaire à la grande ou très grande série.

Le point de départ du procédé étant le modèle cire, c’est la quantité de pièces à fabriquer qui va déterminer la solution pour fabriquer ce modèle : impression 3D, outillage silicone ou résine, outillage métallique.

Des outillages d’injection multi-empreintes permettent de fabriquer des grandes séries.