La fonderie à la cire perdue est un procédé à haute valeur ajoutée qui permet la mise en forme d’alliages à très haut point de fusion.

Le plus vieux procédé de fonderie

Ce procédé consiste à fabriquer, couche par couche, un moule en céramique autour d’un modèle en cire qui sera ensuite éliminé. Ce moule est ensuite fritté et porté à haute température avant la coulée du métal.

La fonderie à la cire perdue est utilisée pour des applications dans tous les domaines de l’industrie, mais également dans le médical avec la fabrication de prothèses chirurgicales, l’aéronautique, l’automobile, l’énergie, l’armement, le transport terrestre, la joaillerie ou l’art.

Les étapes de notre procédé de production

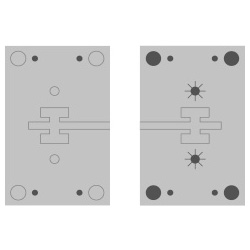

1. Création de l’outillage d’injection

L’outillage d’injection est fabriqué par un mouliste partenaire, suivant les spécifications Nowak. Il est qualifié lors de la production des pièces-types.

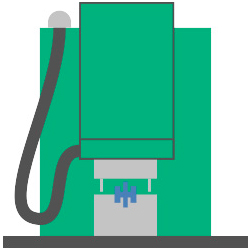

2. Injection du modèle en cire

La cire est injectée sous pression dans l’outillage qualifié afin de créer le modèle en cire, réplique de la pièce. Après refroidissement le modèle est extrait.

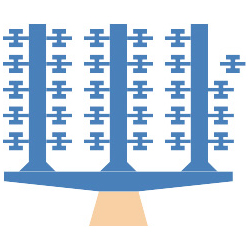

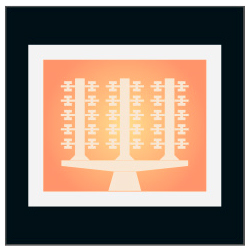

3. Assemblage des modèles en grappe

Les modèles en cire sont collés sur les barreaux qui serviront à l’alimentation en métal. La grappe est ainsi constituée.

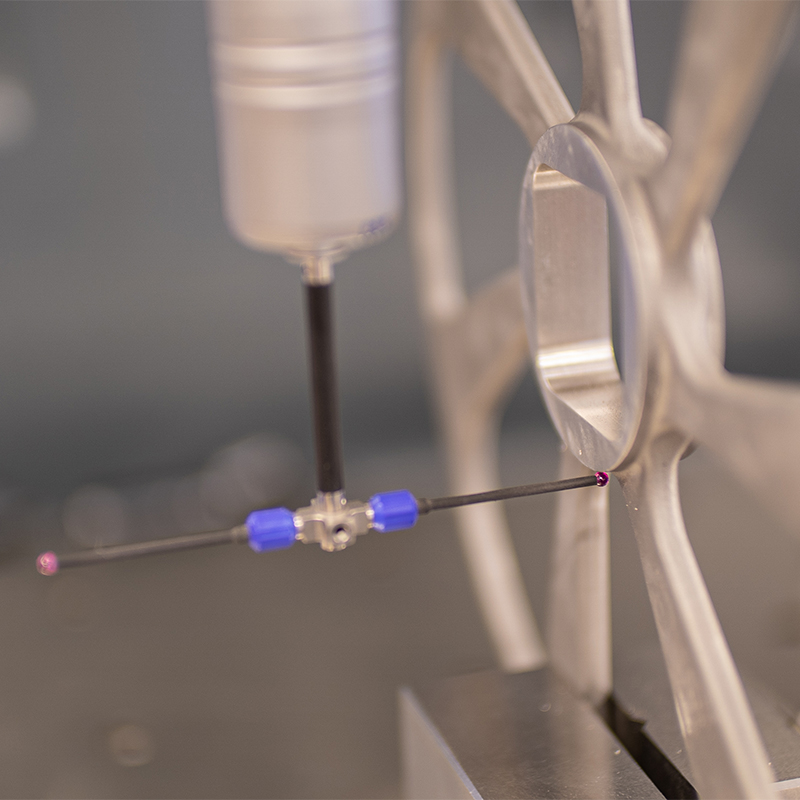

4. Enrobage céramique robotisé de la première couche

Cette opération permet de créer la couche de la carapace céramique qui sera en contact avec le métal en fusion.

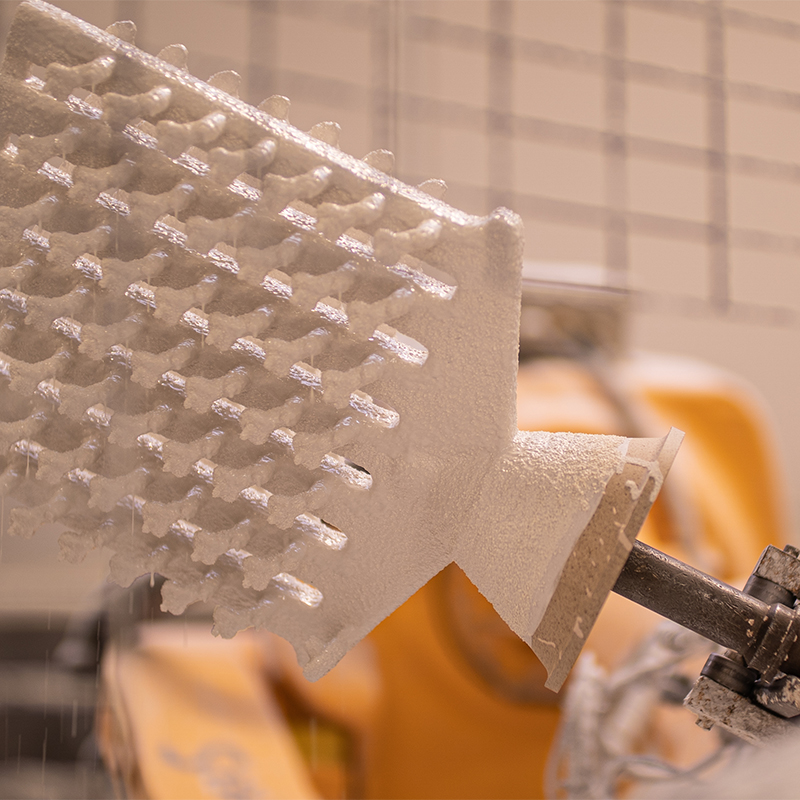

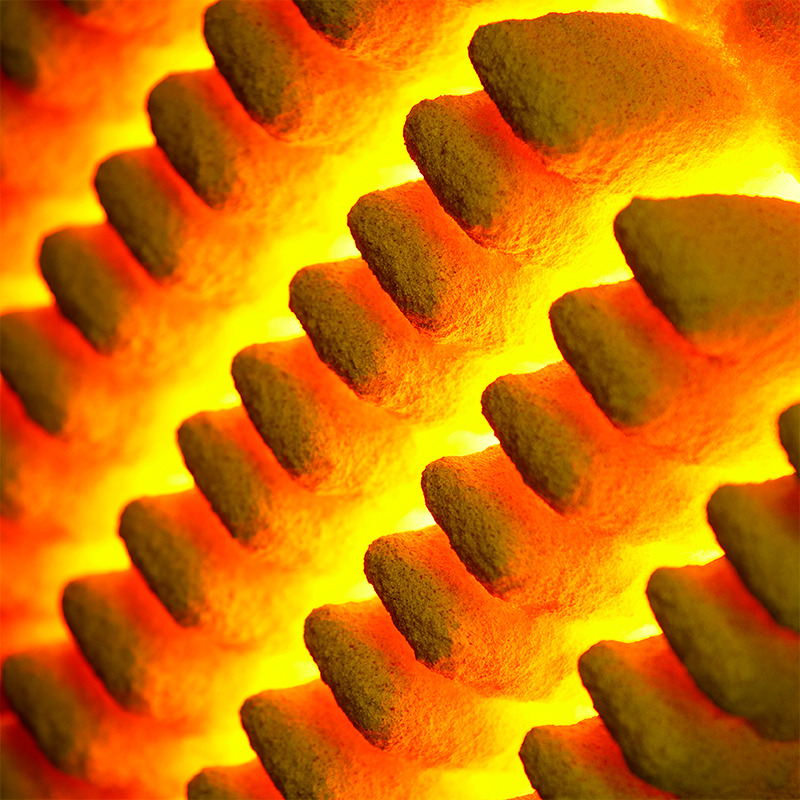

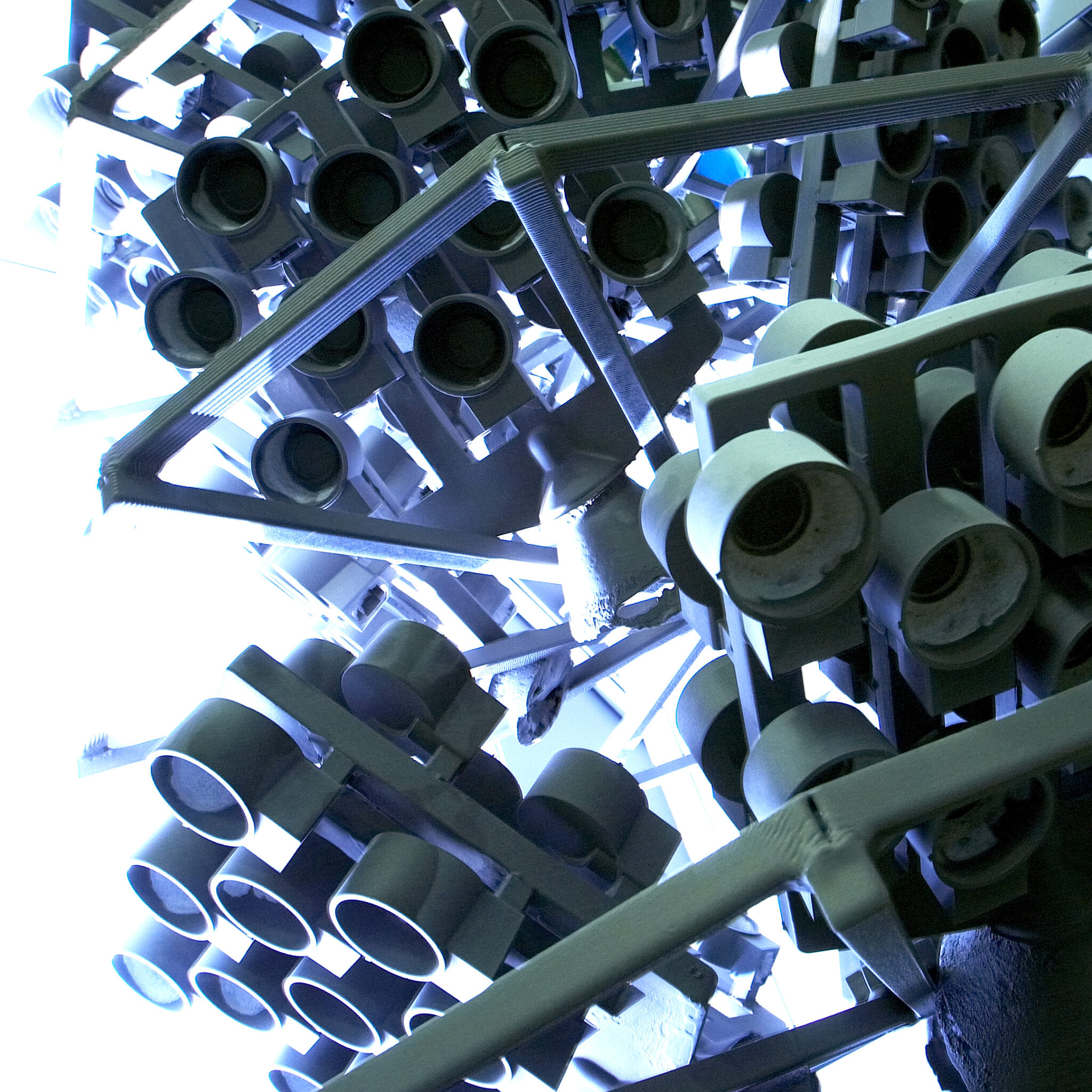

5. Enrobage céramique des couches renfort sur chaine automatique

La carapace céramique est créée par opérations successives de trempage dans une barbotine et de saupoudrage de sable réfractaire.

6. Décirage de la carapace céramique en autoclave

La cire des modèles et des barreaux est éliminée sous température et pression.

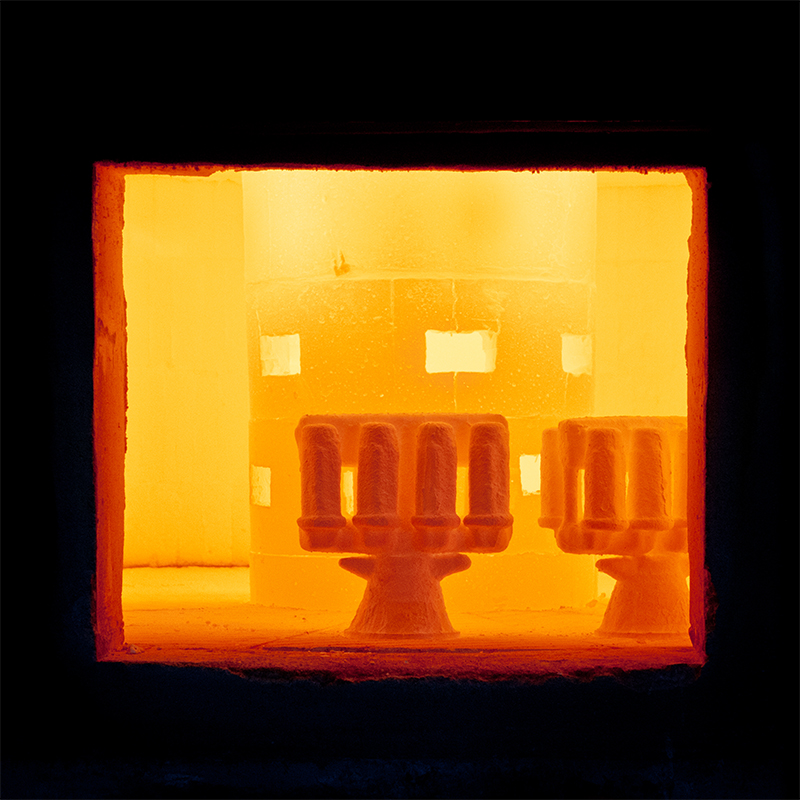

7. Cuisson des carapaces céramique

Les carapaces en céramique sont frittées et portées à haute température avant la coulée du métal.

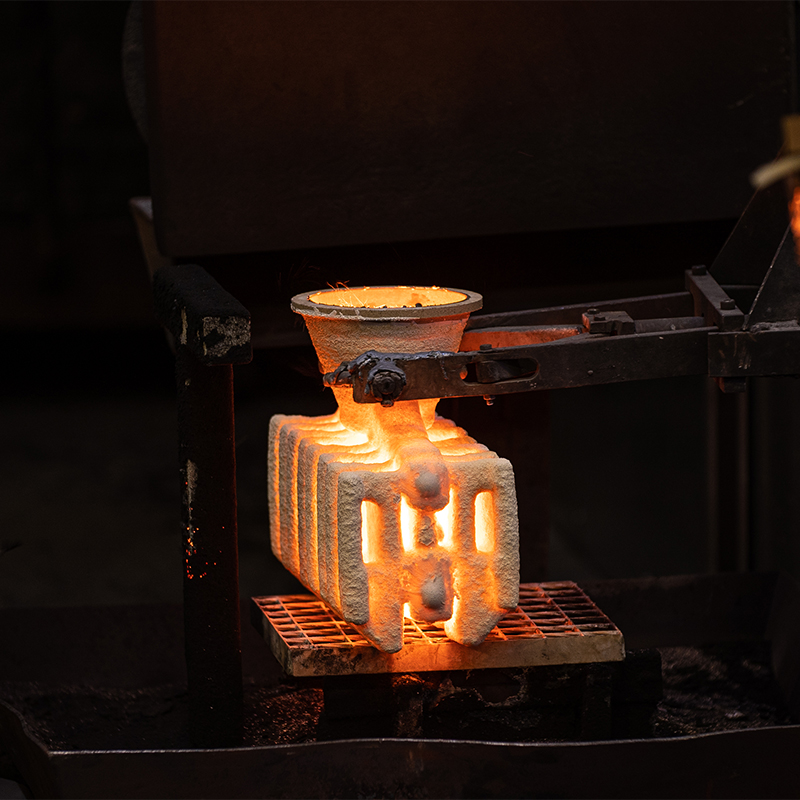

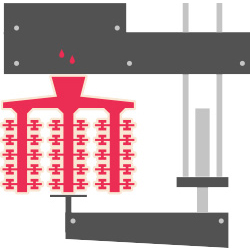

8. Coulée du métal dans le moule

Une fois le métal fondu grâce au four à induction, la carapace est placée sur le creuset. Le métal est coulé par retournement de l’ensemble four et carapace.

9. Décochage de la grappe

Après refroidissement, la carapace céramique est éliminée par action mécanique et/ou chimique.

10. Séparation des pièces de la grappe

Les pièces sont séparées des barreaux d’alimentation par tronçonnage.

11. Meulage et ébavurage des zones tronçonnées

Les attaques de coulée sont supprimées par meulage.

12. Contrôles visuels et géométriques

Un contrôle visuel de l’état de surface est effectué sur 100% des pièces. Une opération de redressage ou de calibrage est réalisée si nécessaire.

13. Contrôle qualité

Les contrôles dimensionnels, géométriques, métallurgiques, non destructifs (ressuage) ainsi que les caractérisations mécaniques sont réalisés dans nos laboratoires.

14. Finition des pièces

Les pièces sont sablées ou grenaillées avant d’être livrées ou de démarrer leur cycle de finition (usinages, traitements thermiques, traitements ou revêtements de surface…).